導(dǎo) 讀

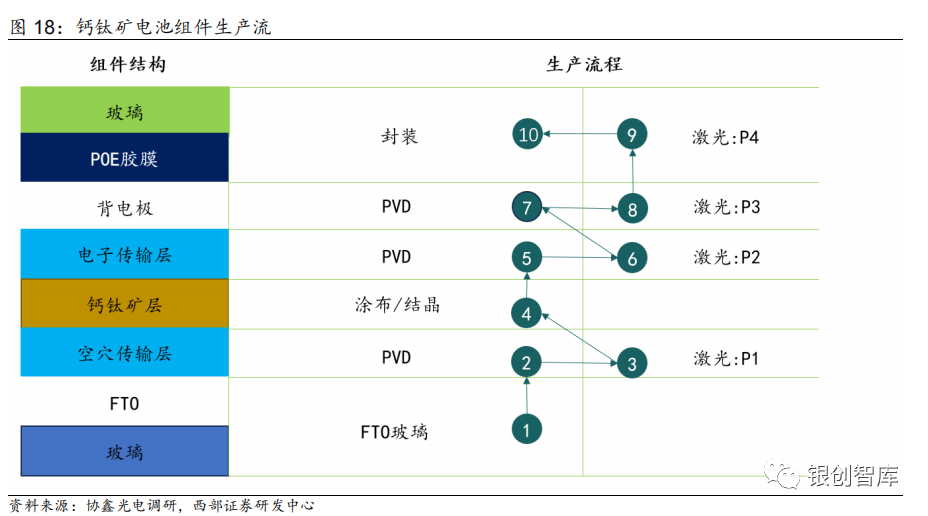

隨著鈣鈦礦逐步進(jìn)入量產(chǎn)化,盡管鈣鈦礦電池還處于產(chǎn)業(yè)化比較早期階段,諸多技術(shù)工藝細(xì)節(jié)尚未定型,但目前單結(jié)鈣鈦礦制備流程基本確定,其中激光切割步驟和結(jié)晶步驟為核心步驟,各層的制備手段技術(shù)路線也還存在爭議。

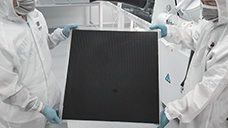

鈣鈦礦企業(yè)處在 0-1 過程,根據(jù) CPIA,截止 2023 年 2 月底,國內(nèi)已有協(xié)鑫光電、纖納光電和極電光能等 3 條百兆瓦以上產(chǎn)能鈣鈦礦產(chǎn)線投產(chǎn)。產(chǎn)業(yè)化已經(jīng)拉開序幕。

一、鈣鈦礦電池產(chǎn)業(yè)化的主要挑戰(zhàn)

穩(wěn)定性、大面積制備與環(huán)境污染為目前主要挑戰(zhàn)。

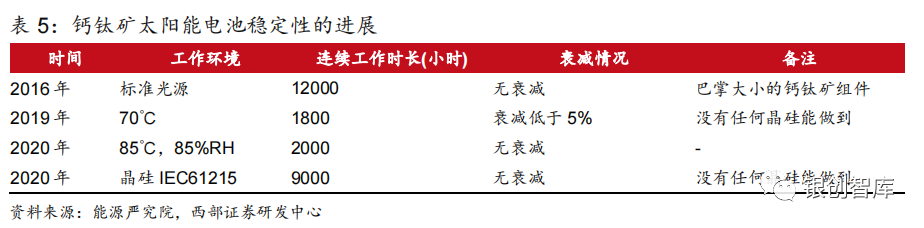

1、穩(wěn)定性差是制約鈣鈦礦電池產(chǎn)業(yè)化的重要因素。目前鈣鈦礦太陽能電池的 T80 壽命(效率下降到初始值的 80%)約 4000 小時(shí), 距當(dāng)前主流光伏技術(shù)的 25 年壽命相差甚遠(yuǎn)。從原因來看,鈣鈦礦太陽能電池不穩(wěn)定的原因可以分為吸濕性、熱不穩(wěn)定性、離子遷移等內(nèi)在因素,和紫外線、光照等外在因素。

鈣鈦礦電池多采用氧化鈦?zhàn)鲋旅軐踊蚣{米多孔載體層,這種結(jié)構(gòu)導(dǎo)致其穩(wěn)定性對(duì)紫外光照較為敏感。

由于鈣鈦礦材料的可設(shè)計(jì)性,研發(fā)人員提出了各種應(yīng)對(duì)方案解決穩(wěn)定性問題。針對(duì)熱穩(wěn)定性和化學(xué)穩(wěn)定性,發(fā)展了全無機(jī)鈣鈦礦材料;針對(duì)水和高濕度不穩(wěn)定性,引進(jìn)了長鏈有機(jī)分子,發(fā)展了二維鈣鈦礦材料等;常用的鋰鹽摻雜的 Spiro 空穴傳輸層的穩(wěn)定性比鈣鈦礦層還要低,因此提出了采用高穩(wěn)定的無機(jī)材料替代有機(jī)功能層材料的解決方案;為應(yīng)對(duì)擴(kuò)散和離子遷移,提出了發(fā)展表面阻擋層、封裝、“零維”鈣鈦礦材料等方案。

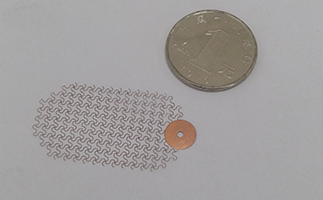

2、目前 PSCs 大面積模塊的效率仍遠(yuǎn)低于小面積,是制約產(chǎn)業(yè)化的另一難題。小面積電池與大面積模塊之間存在顯著的效率差距的原因主要有:(1)溶液處理法下大面積薄膜的覆蓋率、均勻性、平整度控制難度更高;(2)尺寸增大時(shí),鈣鈦礦層的缺陷也增加,對(duì)光誘導(dǎo)載流子的提取和傳輸產(chǎn)生負(fù)面影響;(3)透明電極的電阻隨面積增大而近似線性增加,使電池的串聯(lián)電阻增加,性能下降。

高質(zhì)量均勻大面積薄膜的制備方法有待突破。溶液旋涂法是實(shí)驗(yàn)室制備 PSCs 的常用方法,雖然操作簡單、成膜速度快、重復(fù)性好,但無法滿足鈣鈦礦太陽能電池大規(guī)模工業(yè)化生產(chǎn)所需要的大面積、低成本等制造要求。目前常用制備大面積鈣鈦礦生產(chǎn)工藝主要有刮涂法、狹縫涂布法、噴涂印刷、氣相輔助沉積技術(shù)法等。目前大面積鈣鈦礦太陽能電池的光電轉(zhuǎn)換效率與旋涂法相比仍存在差距。

3、含鉛鈣鈦礦存在環(huán)境污染風(fēng)險(xiǎn),也是產(chǎn)業(yè)化待解決的問題。在典型的有機(jī)金屬鹵化物鈣鈦礦電池中含有鉛元素,而鉛元素一旦泄露會(huì)產(chǎn)生嚴(yán)重的環(huán)境污染問題,因此鉛元素在國際許多國家和地區(qū)都被列為禁止使用的材料,與此同時(shí),含鉛鈣鈦礦電池的回收也是重要的研究課題。研究者們?cè)谂ο驘o鉛化鈣鈦礦探索,但相應(yīng)會(huì)帶來電池轉(zhuǎn)換效率的降低。

但較晶硅行業(yè)用鉛量來說,鈣鈦礦太陽能電池用鉛量實(shí)際更低。雖然硅片不含鉛,但晶硅電池的焊帶是銅箔涂鉛的。每一個(gè)標(biāo)準(zhǔn)尺寸的晶硅組件中大概有 18 克左右的鉛,而同樣尺寸的鈣鈦礦組件含鉛量不超過 2 克,僅為晶硅的 1/10。根據(jù) RoHS 標(biāo)準(zhǔn),晶硅組件中的鉛含量不能超過 0.1%,而鈣鈦礦組件中的鉛含量不足 0.01%,相對(duì)于晶硅電池更加環(huán)保。

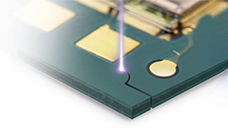

隨著鈣鈦礦逐步進(jìn)入量產(chǎn)化,盡管鈣鈦礦電池還處于產(chǎn)業(yè)化比較早期階段,諸多技術(shù)工藝細(xì)節(jié)尚未定型,但目前單結(jié)鈣鈦礦制備流程基本確定,其中激光切割步驟和結(jié)晶步驟為核心步驟,激光切割設(shè)備方面目前主流廠商均可以覆蓋,而結(jié)晶環(huán)節(jié)來看,由于其原理是各家企業(yè)的核心競爭力所在,基本采用定制零部件,廠商自行組裝的步驟,例如如何結(jié)晶甲醚使其保持穩(wěn)定,甲胺的摻雜比例等。

2.1 鈣鈦礦薄膜制備方法多樣,狹縫涂布為目前主流

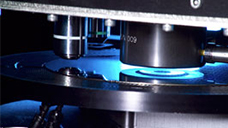

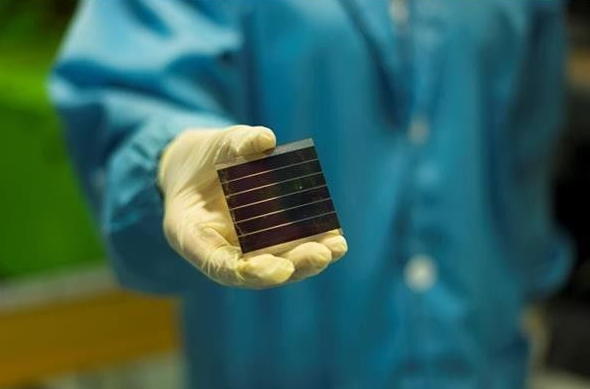

各個(gè)膜層的制作對(duì)于鈣鈦礦效率起到?jīng)Q定性作用。在鈣鈦礦電池中,不管是傳輸層還是鈣鈦礦層都是薄膜制備,因此工藝選擇對(duì)其形成膜層的性質(zhì)起到關(guān)鍵作用,例如良好的鈣鈦礦層顯示出結(jié)晶顆粒大,層間晶界較少的狀態(tài)。

干法與濕法工藝多種多樣,各有優(yōu)劣勢。由于目前理論上鈣鈦礦各層材料均有多重選擇,因此其基本都可以使用干法或是濕法工藝進(jìn)行制作,而在近年逐步商業(yè)化的過程中,不僅成型后材料的穩(wěn)定性與均勻性需要納入考慮,經(jīng)濟(jì)性也成為重要的考量因素。從目前產(chǎn)業(yè)的實(shí)踐來看,干法可以獲得質(zhì)量更優(yōu)的鈣鈦礦層,而濕法工藝經(jīng)濟(jì)性更強(qiáng)。

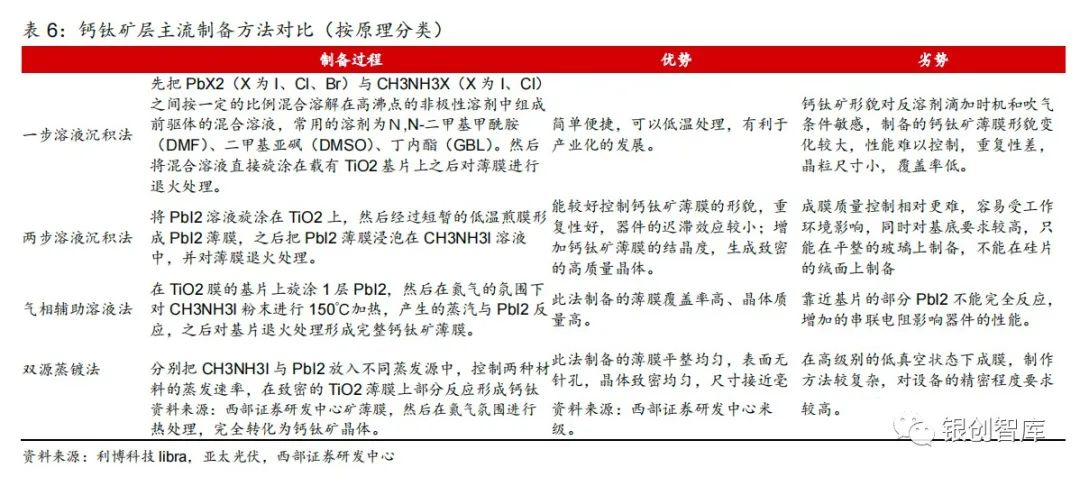

濕法工藝中多采用兩步溶液沉積法,狹縫涂布為主流。其中濕法工藝(溶液法)主要包括一步溶液沉積法和兩步溶液沉積法,干法工藝則包括氣相輔助溶液法,雙源蒸鍍法等。

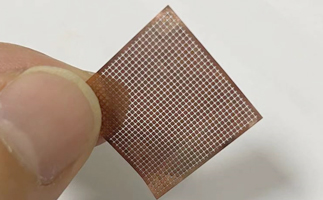

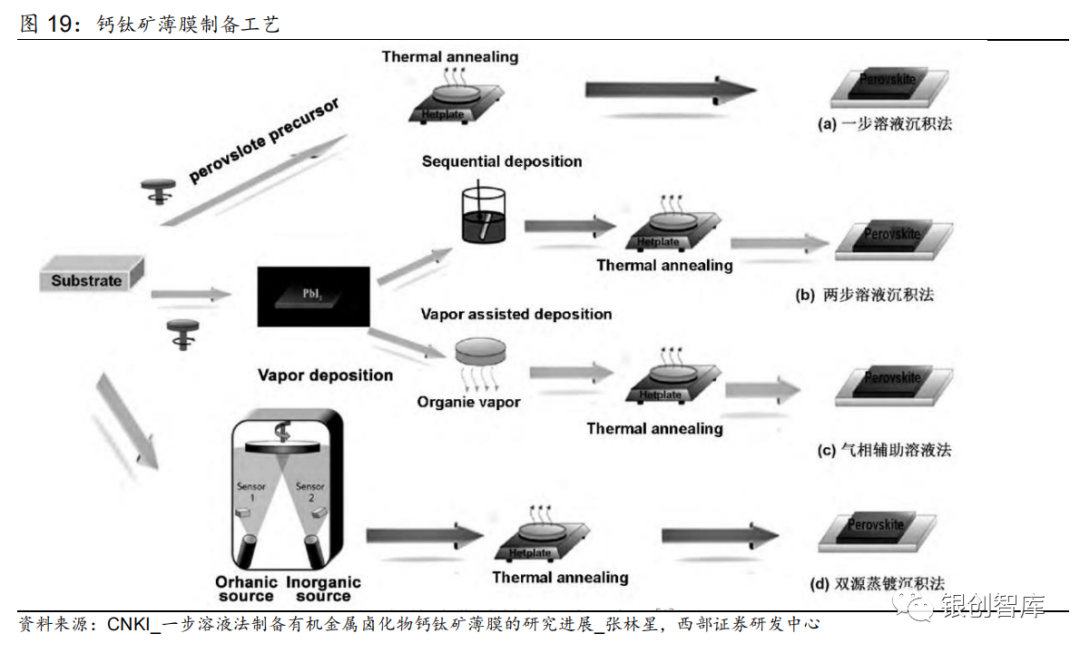

濕法工藝中的兩步溶液沉積法相對(duì)經(jīng)濟(jì)性更高,而干法工藝質(zhì)量相對(duì)更好,但設(shè)備價(jià)格較為昂貴,同時(shí)材料利用率低。而從設(shè)備工藝分類角度來看,目前主要采用狹縫涂布方法,其基本原理為涂布膠液由存儲(chǔ)器通過供給管路壓送到噴嘴處,并使膠液由噴嘴處噴出,從而轉(zhuǎn)移到涂布的基材上。其優(yōu)勢在于 1)可以通過控制系統(tǒng)進(jìn)行狹縫寬度、移動(dòng)速度和輸液速度的調(diào)整,達(dá)到更精細(xì)化控制的目的。2)溶液密封在儲(chǔ)液罐中,溶液利用率高。3)減少操作人員的影響。

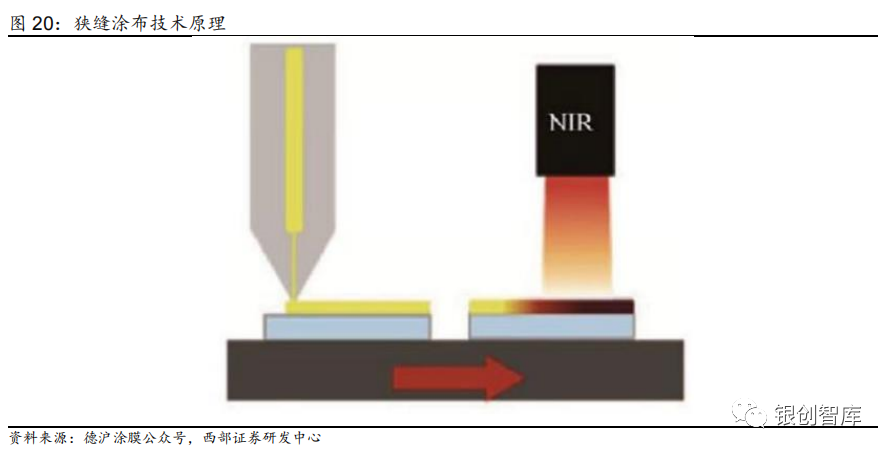

蒸鍍膜層可控性較高,2T 疊層需要蒸鍍配合。物理氣相沉積法主要分為真空蒸發(fā)鍍膜、真空濺射鍍膜、真空離子鍍膜。在鈣鈦礦層制備中,主流使用方法為蒸發(fā)鍍膜,簡稱蒸鍍法。從價(jià)格來看,假設(shè)考慮相同產(chǎn)能,由于涂布設(shè)備采用濕法鍍膜速度更快,因此會(huì)比使用蒸鍍?cè)O(shè)備的干法更為便宜。但目前產(chǎn)業(yè)界開始考慮蒸鍍?cè)O(shè)備的主要原因有兩點(diǎn):1)蒸鍍法可以比較精確的控制膜厚,膜層致密性、均勻性也較好,適合大面積制作鈣鈦礦層。2)干法對(duì)基底兼容性高,可以做絨面,這一點(diǎn)適合直接在晶硅表面制作的 2T 結(jié)構(gòu)鈣鈦礦/晶硅疊層。

2.2 電子傳輸層適合RPD,空穴傳輸層適合PVD

根據(jù)膜層使用的材料,制備透明導(dǎo)電薄膜、空穴傳輸層、電子傳輸層、電極可使用PVD&RPD 鍍膜設(shè)備。部分企業(yè)鈣鈦礦電池包含陽極緩沖層、陰極緩沖層設(shè)計(jì)亦可使用鍍膜設(shè)備。PVD&RPD 設(shè)備技術(shù)相對(duì)成熟,在 HJT 已有應(yīng)用。

PVD 設(shè)備:采用直流磁控濺射的方式,氬氣離子在電場與磁場引導(dǎo)下達(dá)到靶材上,將靶材原子分子濺射到襯底以制備透明氧化物導(dǎo)電薄膜,可以采用自上朝下或自下朝上的沉積結(jié)構(gòu)。設(shè)備價(jià)格便宜,鍍膜膜厚均勻易控制,工藝穩(wěn)定可控,重復(fù)性較好,靶材壽命較長,適合連續(xù)生產(chǎn),但離子轟擊可能對(duì)其他膜層造成損傷。

RPD 設(shè)備:使用等離子體經(jīng)磁場偏轉(zhuǎn)后轟擊到靶材上,等離子束將靶材原子分子轟擊出來,升華后沉積到樣品上形成透明導(dǎo)電薄膜。RPD 工藝具有低離子體轟擊損傷、低沉積溫度、高解離率、具有大面積沉積和高鍍膜速率。目前 RPD 設(shè)備售價(jià)相對(duì)較高。

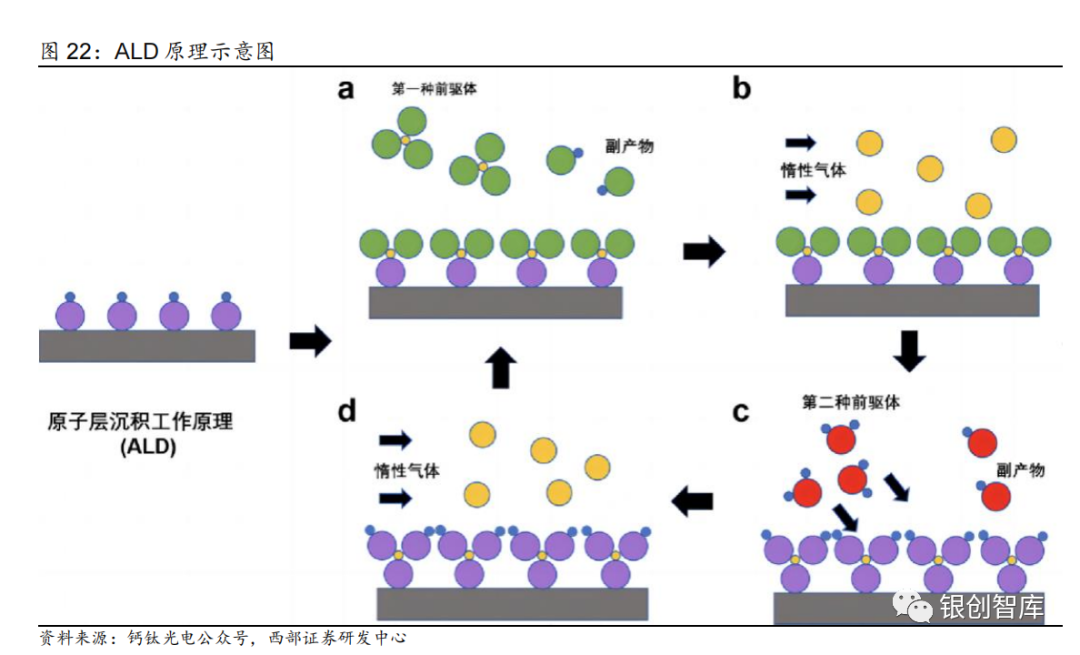

主流企業(yè)目前嘗試的是用原料靶材真空鍍膜的方式制備,包括協(xié)鑫光電、極電光能、眾能光電等企業(yè)均選用這一工藝路線。RPD 對(duì)薄膜損傷較小,因此被更多用于鈣鈦礦膜層直接上方膜層的沉積制備(即平面反式結(jié)構(gòu)中的電子傳輸層,或平面正式結(jié)構(gòu)中的空穴傳輸層),以降低傳輸層制備對(duì)已沉積完成的鈣鈦礦膜層的損傷。但目前也存在另外的解決方案,例如 ALD、蒸鍍、濕法涂布等。其中 ALD 作為新興的沉積技術(shù),可以解決蒸鍍中的晶格缺陷和成分均勻性問題,實(shí)現(xiàn)原子級(jí)的精確度和無孔隙薄膜,同樣存在產(chǎn)業(yè)化潛力。

2.3 電極層主要使用TCO玻璃,F(xiàn)TO經(jīng)濟(jì)性更強(qiáng)

TCO 玻璃目前主要采用 PVD 制備,F(xiàn)TO 經(jīng)濟(jì)性更強(qiáng)。鈣鈦礦的透明導(dǎo)電基底作為其他材料的載體,光線由此射入,將收集到的光電子傳送至外電路。目前一般采用氧化銦錫導(dǎo)電玻璃(ITO) ,而未來有可能替換方案為氟摻雜的氧化錫導(dǎo)電玻璃(FTO)或是摻雜鋁的氧化鋅(AZO)。從經(jīng)濟(jì)性與導(dǎo)電性對(duì)比來看,盡管 FTO 的導(dǎo)電性相對(duì)較差,但其 FTO 的經(jīng)濟(jì)性更強(qiáng),更有希望實(shí)現(xiàn)量產(chǎn)化,AZO 材料價(jià)格相對(duì) ITO 同樣價(jià)格較低,導(dǎo)電性也較 FTO 更強(qiáng),但目前其大規(guī)模鍍膜制備仍存在問題。目前 ITO 玻璃主要采用PVD 的方法制備。

底電極目前產(chǎn)業(yè)化完備,基本可直接購買使用,但相對(duì)光伏玻璃成本較高。由于 HJT 電池等已有技術(shù)需求 TCO 玻璃,目前底電極材料中的 TCO 玻璃已經(jīng)具有完備的產(chǎn)業(yè)化基礎(chǔ),鈣鈦礦企業(yè)基本可以直接購買使用,但相對(duì)晶硅電池使用的普通光伏玻璃而言其價(jià)格昂貴,以目前的 26 元/平方米的價(jià)格而言,TCO 玻璃的價(jià)格在 50 元/平方米以上。后續(xù)仍需繼續(xù)降本,例如 HJT 中的三疊層降銦方案等。

頂電極基本采用 TCO 材料,目前產(chǎn)業(yè)化主要使用 PVD 或是蒸鍍。實(shí)驗(yàn)室中為了追求效率常會(huì)使用金或是銀等方案進(jìn)行頂電極的制備,不具備大規(guī)模量產(chǎn)化的基礎(chǔ),因此目前產(chǎn)業(yè)中多采用 PVD 或是蒸鍍的方法將 TCO 制作成頂電極。